FREUNDLICH. KOMPETENT. PROFESSIONELL. - Erfahren Sie mehr über unser Unternehmen.

Zum UnternehmenAnwendungsgebiete

Wir sind überzeugt, dass wir auch für Ihre Anwendung ein maßgeschneidertes Villforth-Sieb anbieten können.

Unsere AnwendungsgebieteForschung & Entwicklung

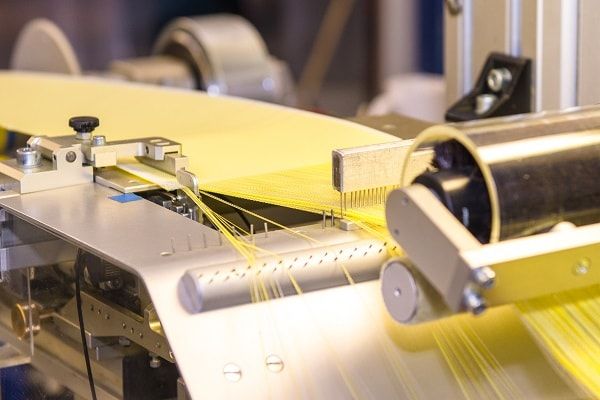

Forschung und Entwicklung bedeutet Verknüpfung von traditionellem Weberhandwerk mit High-Tech des 21. Jahrhunderts.

Forschung & Entwicklung Sprache: Deutsch

Sprache: Deutsch

English

English